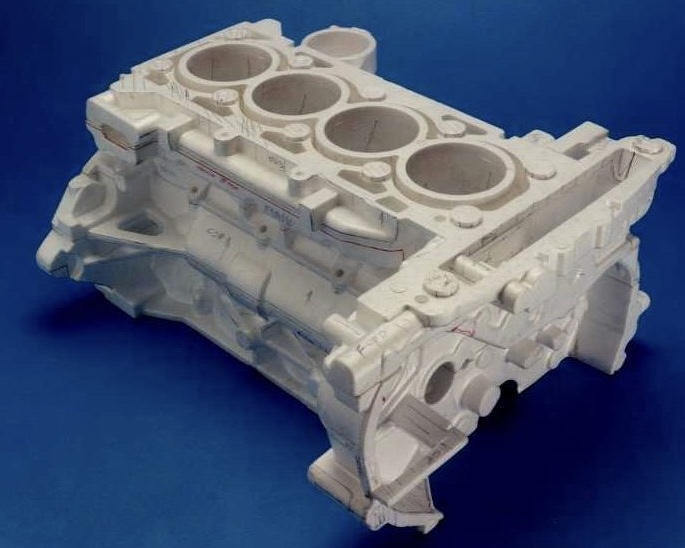

Beim Lost-Foam-Guss, auch Vollformguss genannt, werden Schaummuster zu Clustern zusammengefügt, die den Abmessungen und Formen der endgültigen Gussteile ähneln. Diese Cluster werden mit feuerfestem Material beschichtet und anschließend im Gussprozess verwendet.

Eigenschaften des verlorenen Schaumgusses

1. Hohe Maßgenauigkeit

Verlorener Schaumgussist ein Near-Net-Shape-Prozess, der eine präzise Formgebung gewährleistet. Diese Methode macht Kernentfernung, Trennfugen und Sandkerne überflüssig und vermeidet somit Gussfehler wie Grate, Grate und Entformungsschrägen. Es minimiert auch Maßfehler, die durch die Kernmontage verursacht werden. Die Oberflächenrauheit von Gussteilen kann Ra = 3,2 erreichen–12.5μm, Maßtoleranzklassen können CT7 erreichen–CT9 und Bearbeitungszugaben sind typischerweise auf 1,5 begrenzt–2 mm. Im Vergleich zu herkömmlichen Sandgussverfahren kann der Schaumverlustguss die Bearbeitungszeit um 40 % verkürzen–50 %, was die Bearbeitungskosten deutlich senkt.

2. Flexibles Design

Dieses Verfahren bietet weitreichende Freiheiten bei der Gussdesigngestaltung. Durch den Zusammenbau von Schaumstoffmustersegmenten können komplexe Geometrien erstellt werden.

3. Beseitigung von Sandkernen

Da keine Sandkerne verwendet werden, werden Probleme wie Wandstärkenschwankungen aufgrund ungenauer Kernabmessungen oder einer falsch ausgerichteten Kernplatzierung vermieden.

4. Saubere Produktion

Der Prozess erfordert keine chemischen Bindemittel für Sand. Schaumkunststoffe werden bei niedrigen Temperaturen ohne Umweltschäden abgebaut, und die Rückgewinnungsrate für Altsand liegt bei über 95 %.

5. Reduzierte Kosten

Beim Lost-Foam-Guss wird das Gewicht der Rohgussteile reduziert und die Bearbeitungszugaben minimiert, was zu geringeren Produktions- und Investitionskosten führt.

.jpg)

Überlegungen und Einschränkungen

Wie jede Gussmethode hat auch der Schaumausschmelzguss seine Grenzen und ist nicht für alle Gussarten geeignet. Die Entscheidung, diesen Prozess einzuführen, sollte auf einer Analyse mehrerer Faktoren basieren:

1. Chargengröße

Je größer das Produktionsvolumen, desto größer sind die wirtschaftlichen Vorteile.

2. Gussmaterial

Die Eignung von Materialien folgt im Allgemeinen dieser Reihenfolge:Grauguss> Nichteisenlegierungen > blankKohlenstoffstahl > Sphäroguss > kohlenstoffarm undlegierte Stähle.

3. Gussgröße

Der Prozess muss die Kapazität der verfügbaren Ausrüstung, wie zum Beispiel Vibrationstische und Sandkästen, berücksichtigen.

4. Casting-Komplexität

Die Vorteile und wirtschaftlichen Vorteile des verlorenen Schaumgusses kommen bei komplexen Gussstrukturen am deutlichsten zum Ausdruck. Bei Konstruktionen mit schmalen Innenkanälen oder geschichteten Abschnitten sind vor der Großserienproduktion Vorversuche erforderlich.

Zeitpunkt der Veröffentlichung: 10. Januar 2025