Ferritischer Edelstahl bezieht sich auf Edelstahl mit kubisch raumzentriertem Ferrit als Matrixstruktur bei hoher Temperatur und normaler Temperatur. Ferritischer Edelstahl besteht aus Eisen und Chrom als Hauptelementen, enthält im Allgemeinen kein Nickel und einige enthalten eine kleine Menge Molybdän, Titan oder Niob und andere Elemente. Es verfügt über eine gute Oxidationsbeständigkeit, Korrosionsbeständigkeit und Beständigkeit gegen Chloridkorrosionsrisse. Darüber hinaus zeichnet sich ferritischer Edelstahl durch eine hohe Wärmeleitfähigkeit, einen kleinen Ausdehnungskoeffizienten, eine gute Oxidationsbeständigkeit und eine ausgezeichnete Spannungskorrosionsbeständigkeit aus. Es wird hauptsächlich zur Herstellung von Teilen verwendet, die gegen atmosphärische Korrosion, Wasserdampf-, Wasser- und oxidative Säurekorrosion beständig sind. Repräsentative Sorten von ferritischem Edelstahl sind: AISI 410 (UNS S41000), AISI 420 (UNS S42000), AISI 430 (UNS S43000) gemäß ASTM; 1.4006, 1.4021, 1.4016, nach EN-Norm...usw.

Ferritischer Edelstahl kann je nach Chromgehalt in chromarme, mittlere und chromreiche Stähle unterteilt werden. Je nach Reinheit des Stahls, insbesondere dem Gehalt an Kohlenstoff- und Stickstoffverunreinigungen, kann er in gewöhnlichen ferritischen Edelstahl und hochreinen ferritischen Edelstahl unterteilt werden. Gewöhnlicher ferritischer Edelstahl weist die Nachteile einer Sprödigkeit bei niedrigen Temperaturen und Raumtemperatur, einer Kerbempfindlichkeit, einer hohen Neigung zu interkristalliner Korrosion und einer schlechten Schweißbarkeit auf. Obwohl dieser Stahltyp schon früher entwickelt wurde, ist seine industrielle Anwendung stark eingeschränkt. Diese Mängel von gewöhnlichem ferritischem Edelstahl hängen mit der Reinheit des Stahls zusammen, insbesondere mit dem hohen Gehalt an interstitiellen Elementen wie Kohlenstoff und Stickstoff im Stahl. Solange der Kohlenstoff- und Stickstoffgehalt im Stahl niedrig genug ist, können die oben genannten Mängel grundsätzlich behoben werden.

GegenüberAustenitischer EdelstahlFerritischer Edelstahl weist eine bessere Korrosionsbeständigkeit, Hitzebeständigkeit und Verarbeitbarkeit auf. Da die Ferritphase Kohlenstoff kaum lösen kann, weist Ferrit die Eigenschaft auf, weich und leicht verformbar zu sein. Da es sich bei der Gitterstruktur wie bei martensitischem Edelstahl um eine kubisch raumzentrierte Struktur handelt, ist sie paramagnetisch, sodass ferritischer Edelstahl magnetisch ist. Austenitischer Edelstahl ist aufgrund seiner kubisch-flächenzentrierten Struktur nicht magnetisch.

Der Preis von ferritischem Edelstahl ist nicht nur relativ niedrig und stabil, sondern weist auch viele einzigartige Merkmale und Vorteile auf. Es hat sich gezeigt, dass ferritischer Edelstahl ein hervorragendes Alternativmaterial ist.

Gewöhnlicher ferritischer Edelstahl

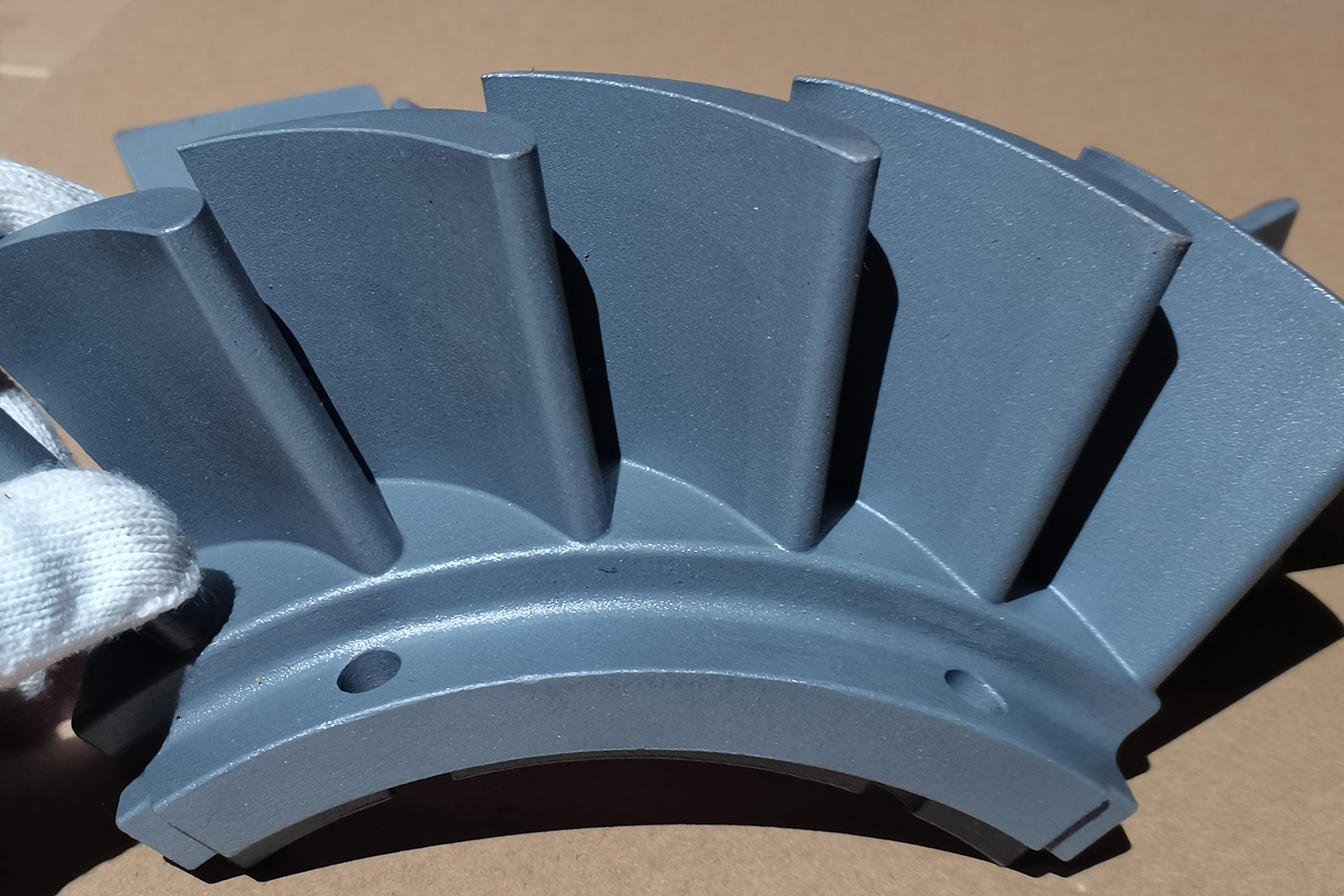

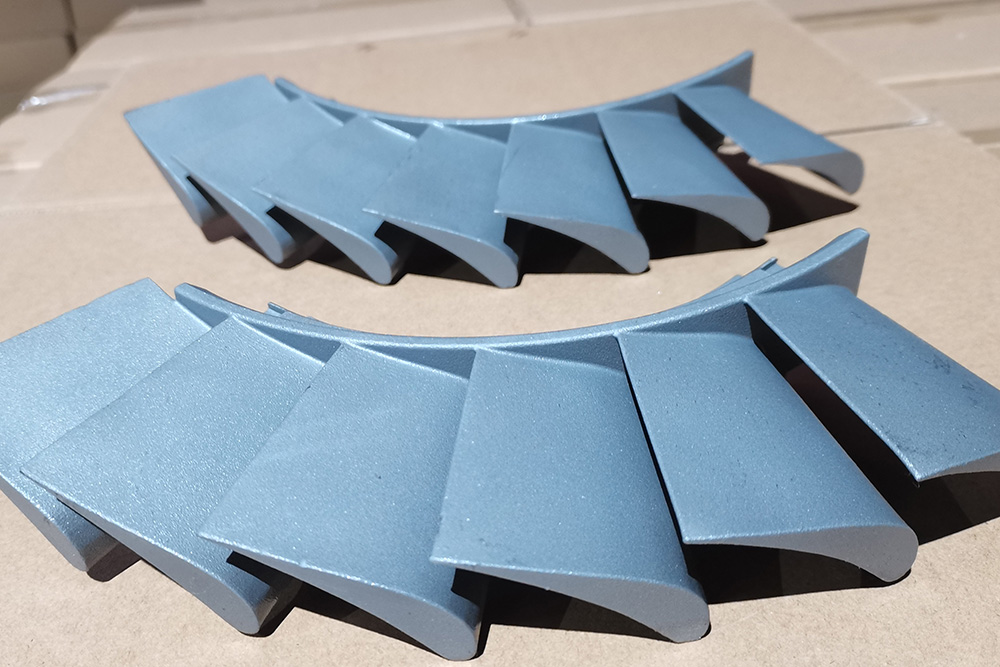

Zu diesen Stählen zählen niedrige, mittlere und hohe Chromgehalte. Ferritischer Edelstahl mit niedrigem Chromgehalt enthält etwa 11 bis 14 % Chrom, wie zum Beispiel 00Cr12 und 0Cr13Al in China. Amerikanisches AISI 400, 405, 406MF-2. Diese Stahlsorte weist eine gute Zähigkeit, Plastizität, Kaltverformung und Schweißbarkeit auf. Da Stahl einen gewissen Anteil an Chrom und Aluminium enthält, weist er eine gute Oxidationsbeständigkeit und Rostbeständigkeit auf. 405 kann als Erdölraffinierungsturm, Tankauskleidung, Dampfturbinenschaufel, schwefelkorrosionsbeständiges Gerät bei hohen Temperaturen usw. verwendet werden. 400 für Haushalts- und Bürogeräte usw. 409 wird für Abgasschalldämpfersysteme von Kraftfahrzeugen sowie für Kalt- und Warmwasserleitungen verwendet. usw. Ferritischer Edelstahl mit mittlerem Chromgehalt, der Chromgehalt beträgt 14 % bis 19 %, wie 1Cr17 und 1Cr17Mo in China. AISI 429, AISI 430, AISI 433, AISI 434, AISI 435, AISI 436, AISI 439 in den Vereinigten Staaten. Diese Stahlsorte weist eine bessere Rost- und Korrosionsbeständigkeit auf. Sein Kaltverfestigungskoeffizient ist klein (n≈2) und es hat eine gute Tiefziehleistung, aber seine Duktilität ist schlecht. Der ferritische Edelstahl AISI 430 wird für Architekturdekorationen, Automobildekorationen, Küchengeräte, Gasbrenner und Teile von Salpetersäure-Industrieanlagen usw. verwendet. AISI 434 wird für die Außendekoration von Automobilen und Gebäuden verwendet. 439 wird als Schlauch für Gaswarmwasserbereiter, Kohle- und Gasleitungen usw. verwendet. Ferritischer Edelstahl mit hohem Chromgehalt enthält 19 % bis 30 % Chrom, wie z. B. Cr18Si2 und Cr25 in China, AISI 442, AISI 443 und AISI 446 in den Vereinigten Staaten Staaten. Solche Stähle weisen eine gute Oxidationsbeständigkeit auf. AISI 442 wird kontinuierlich in der Atmosphäre verwendet, die obere Grenztemperatur beträgt 1035 °C und die maximale Temperatur für den kontinuierlichen Einsatz beträgt 980 °C. Ferritischer Edelstahl AISI 446 weist eine bessere Oxidationsbeständigkeit auf.

Hochreiner ferritischer Edelstahll

Diese Art von Stahl enthält extrem wenig Kohlenstoff und Stickstoff; hoher Gehalt an Chrom, Molybdän, Titan, Niob und anderen Elementen. Wie Chinas 00Cr17Mo, 00Cr18Mo2, 00Cr26Mol, 00Cr30Mo2. Diese Art von Stahl weist gute mechanische Eigenschaften (insbesondere Zähigkeit), Schweißbarkeit, interkristalline Korrosionsbeständigkeit, Lochkorrosionsbeständigkeit, Spaltkorrosionsbeständigkeit und eine ausgezeichnete Spannungsrisskorrosionsbeständigkeit auf. Beispielsweise weist ferritischer Edelstahl 18-2 eine gute Korrosionsbeständigkeit in Salpetersäure, Essigsäure und NaOH auf. Die Lochfraßkorrosionsbeständigkeit in 3 % NaCl und FeCl3 entspricht in vielen Medien der Korrosionsbeständigkeit von austenitischem Edelstahl 18-8 oder 26CrMo-Stahl oder übertrifft diese , insbesondere in organischen Säuren, oxidierenden Säuren und starken Laugen. Es weist eine gute Lochkorrosionsbeständigkeit in stark chloridhaltigen Medien auf. Bei Chlorid, Schwefelwasserstoff, übermäßiger Schwefelsäure und starkem Alkali tritt keine Spannungsrisskorrosion auf. 30Cr-2Mo weist eine höhere Beständigkeit gegen Lochfraß- und Spaltkorrosion auf und behält gleichzeitig die Spannungskorrosionsbeständigkeit bei.

Korrosionsbeständigkeit von ferritischem Edelstahl

(1) Gleichmäßige Korrosion.

Chrom ist das am einfachsten zu passivierende Element. In der atmosphärischen Umgebung kann die Eisen-Chrom-Legierung mit einem Chromgehalt von mehr als 12 % selbstpassiviert werden. Im oxidierenden Medium kann der Chromgehalt passiviert werden, wenn er mehr als 17 % beträgt. In einigen korrosiven Medien können hohe Mengen an Chrom und Molybdän, Nickel, Kupfer und andere Elemente zugesetzt werden, um eine gute Korrosionsbeständigkeit zu erzielen.

(2) Interkristalline Korrosion.

Ferritische Edelstähle leiden ebenso wie austenitische Edelstähle unter interkristalliner Korrosion, die Sensibilisierungs- und Wärmebehandlung zur Vermeidung dieser Korrosion ist jedoch genau das Gegenteil. Ferritischer Edelstahl ist anfällig für interkristalline Korrosion durch schnelles Abkühlen auf über 925 °C, und der Zustand (sensibilisierter Zustand), der anfällig für interkristalline Korrosion ist, kann nach einer kurzen Temperphase bei 650–815 °C beseitigt werden. Die interkristalline Korrosion ferritischer Stähle ist auch das Ergebnis einer Chromverarmung durch Karbidausscheidung. Daher kann die Reduzierung des Kohlenstoff- und Stickstoffgehalts im Stahl und die Zugabe von Elementen wie Titan und Niob die Anfälligkeit für interkristalline Korrosion verringern.

(3) Lochfraß und Spaltkorrosion.

Chrom und Molybdän sind die wirksamsten Elemente zur Verbesserung der Loch- und Spaltkorrosionsbeständigkeit von Edelstahl. Mit zunehmendem Chromgehalt nimmt auch der Chromgehalt im Oxidfilm zu und die chemische Stabilität des Films nimmt zu. Molybdän wird in Form von MoO4 auf der aktiven Metalloberfläche adsorbiert, was die Auflösung des Metalls hemmt, die Repassivierung fördert und die Beschädigung des Films verhindert. Daher weist ferritischer Edelstahl mit hohem Chrom- und Molybdängehalt eine hervorragende Beständigkeit gegen Lochfraß und Spaltkorrosion auf.

(4) Beständigkeit gegen Spannungsrisskorrosion.

Aufgrund der Eigenschaften der Organisationsstruktur ist ferritischer Edelstahl in dem Medium korrosionsbeständig, in dem austenitischer Edelstahl Spannungsrisskorrosion erzeugt.

Mechanische Eigenschaften von ferritischem Edelstahl

Ferritischer Edelstahl kann nicht durch Wärmebehandlung gestärkt werden, da kein Phasenwechsel stattfindet. Im Allgemeinen wird es nach dem Glühen bei 700–800 °C verwendet. Aufgrund der ähnlichen Atomgröße von Eisen und Chrom ist der Festlösungsverfestigungseffekt gering, die Streckgrenze und Zugfestigkeit von ferritischem Edelstahl sind etwas höher als die von kohlenstoffarmem Stahl und die Duktilität ist geringer als die von kohlenstoffarmem Stahl .

1) Sprödigkeit von gewöhnlichem ferritischem Edelstahl bei Raumtemperatur.

Gewöhnlicher ferritischer Edelstahl ist kerbempfindlich und die Sprödigkeitsübergangstemperatur liegt über Raumtemperatur, mit Ausnahme von ferritischem Edelstahl mit niedrigem Chromgehalt. Je höher der Chromgehalt, desto größer ist die Kaltsprödigkeit. Diese Kaltsprödigkeit hängt mit den interstitiellen Elementen wie Kohlenstoff und Stickstoff im Stahl zusammen, und der hochreine ferritische Stahl weist einen sehr geringen Kohlenstoffgehalt in interstitiellen Elementen wie Kohlenstoff und Stickstoff auf, sodass er eine gute Zähigkeit und einen spröden Übergang erreichen kann Die Temperatur kann unter die Raumtemperatur gesenkt werden.

2) Hochtemperaturversprödung von gewöhnlichem ferritischem Edelstahl.

Gewöhnlicher ferritischer Edelstahl wird auf über 927 °C erhitzt und dann schnell auf Raumtemperatur abgekühlt, wodurch die Plastizität und Zähigkeit erheblich verringert werden. Diese Hochtemperaturversprödung hängt mit der schnellen Ausfällung von Kohlenstoff(nitrid)verbindungen an Korngrenzen oder Versetzungen bei einer Temperatur von 427–927 °C zusammen. Durch die Reduzierung des Kohlenstoff- und Stickstoffgehalts des Stahls (mittels Reinsttechnologie) kann diese Sprödigkeit erheblich verbessert werden. Wenn der ferritische Stahl außerdem auf über 927 °C erhitzt wird, wird die Kornkapazität vergröbert und die grobe Körnung verschlechtert die Plastizität und Zähigkeit des Stahls.

3) Bildung der σ-Phase.

Gemäß dem Eisen-Chrom-Phasendiagramm bildet sich bei einer Temperatur von 500–800 °C die Legierung mit 40–50 % Chrom zu einer einzigen Phase σ, während sich die Legierung mit weniger als 20 % oder mehr als 70 % Chrom bildet eine α+σ-Zweiphasenstruktur. Die Bildung der σ-Phase verringert die Duktilität und Zähigkeit von Stahl erheblich. Daher sollte ferritischer Edelstahl nicht über einen längeren Zeitraum bei 500–800 °C verwendet werden.

4) Sprödigkeit bei 475°C.

Ferritischer Stahl mit hohem Chromgehalt (>15 %) versprödet stark, wenn er bei 400–500 °C gehalten wird. Diese Art der Versprödung dauert kürzer als die Ausscheidung der σ-Phase. Wenn beispielsweise ferritischer Edelstahl 0,080C-0,4Si-16,9Cr 4 Stunden lang bei 450 °C gehalten wird, sinkt die Schlagzähigkeit bei Raumtemperatur fast auf Null. Der Grad der Versprödung nimmt mit zunehmendem Chromgehalt zu, die Zähigkeit kann jedoch nach einer Behandlung über 600 °C wiederhergestellt werden. Versprödung bei 475 °C ist das Ergebnis der Ausfällung der chromreichen Alpha-Phase. Solcher Stahl sollte nicht auf etwa 475 °C erhitzt werden.

Zeitpunkt der Veröffentlichung: 02.05.2023