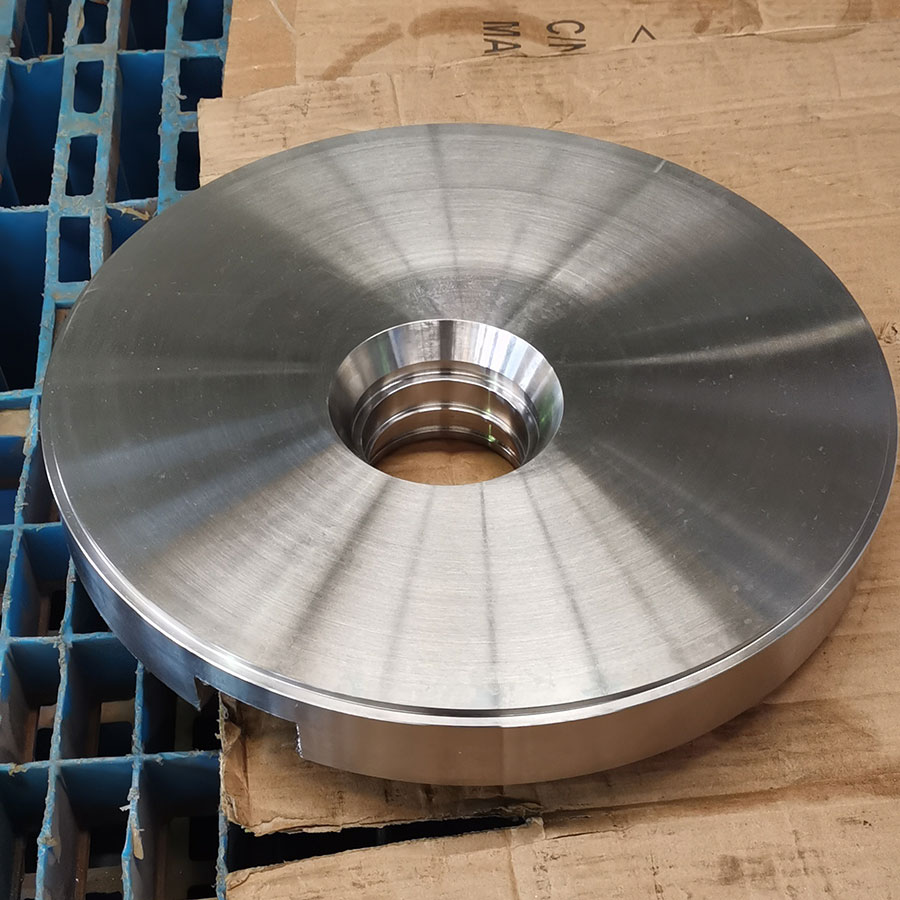

Präzisionsguss wird auch Präzisionsguss genanntFeinguss. Dieses Gießverfahren minimiert oder schneidet während des Gießvorgangs nicht. Es handelt sich um ein Gussverfahren mit einem breiten Anwendungsspektrum, hoher Maßhaltigkeit des Gussstücks und hervorragender Oberflächenqualität. Es unterliegt keinen extrem hohen Temperaturen und eignet sich besser zum Gießen von Komponenten in Hochpräzisionsindustrien wie der Luft- und Raumfahrt sowie der Landesverteidigung. Es war das erste Unternehmen, das zum Guss der Turbinenschaufeln seines damals führenden Flugtriebwerks Edelstahl-Präzisionsgussverfahren einsetzte. Das fertige Produkt wurde von allen Seiten gelobt und diese Methode wurde weithin beworben. Edelstahl-Präzisionsguss ist eine Technologie in der Gießereiindustrie, unterscheidet sich jedoch von der traditionellen Gießereiindustrie durch den Mehrwert vonPräzisionsgussprodukteist höher.

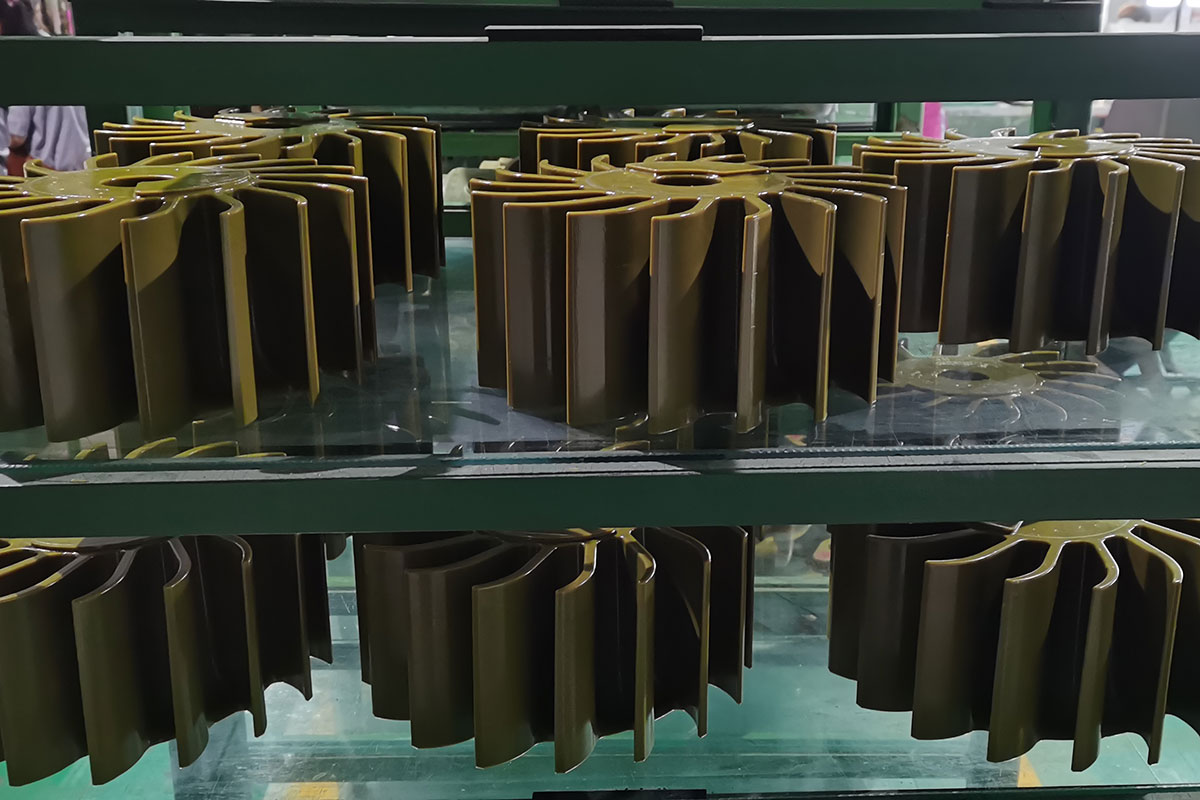

Silica-Sol-Shell-Prozess

Das Silica-Sol-Gehäuseherstellungsverfahren wird im Allgemeinen in der anspruchsvolleren Gussindustrie für Teile von Verbrennungsmotoren eingesetzt. Die bei dieser Methode verwendete Beschichtung weist eine bessere Stabilität auf, erfordert keinen chemischen Härtungsprozess, ist beständig gegen hohe Temperaturen und weist eine bessere Verformungsbeständigkeit auf. Allerdings weist diese Technologie auch den gewissen Nachteil auf, dass die Wärme der Wachsform relativ schlecht ist, was durch Zugabe von Tensiden verbessert werden kann, aber die Investition bis zu einem gewissen Grad erhöht.

Wasserglasschalenverfahren

Diese Methode wurde schon sehr früh erfunden. Auch unser Land hat diese Technologie in den 1950er und 1960er Jahren aus der Sowjetunion eingeführt. Diese Methode zeichnet sich durch geringe Kosten, einen relativ einfachen Betrieb und einen geringen Rohstoffbedarf aus. Die grundlegenden Eigenschaften des Verfahrens bestehen aus Paraffin-Stearinsäure-Formmaterial mit niedriger Temperatur, und als Bindemittel im Schalenherstellungsprozess wird Wasserglas verwendet, das im Edelstahl-Präzisionsguss weit verbreitet ist. Das größte Problem dieser Methode im Vergleich zum Silica-Sol-Schalenherstellungsverfahren besteht jedoch darin, dass die Oberflächenqualität der erhaltenen Gussteile durchschnittlich und die Maßhaltigkeit gering ist. Seit der Einführung dieser Technologie wurden relativ große Verbesserungen erzielt, vor allem in den folgenden Aspekten:

1. Verbessern Sie die Schalenbeschichtung.

Die Hauptverbesserung besteht darin, der Rückseitenbeschichtung der Schale eine bestimmte Menge feuerfesten Tons hinzuzufügen, was die Festigkeit der Schale erheblich verbessert und das Rösten und Brennen einer einzelnen Schale ermöglicht.

2. Optimierung des Härters.

Der herkömmliche Härter verwendet meist Ammoniumchlorid, aber dieses Material setzt beim Gießvorgang eine große Menge Ammoniak und Stickoxide frei, die die Atmosphäre verschmutzen. Daher wird stattdessen eine Aluminiumchloridlösung verwendet und weiterhin Aluminiumchloridkristalle verwendet. Die Wirkung des Mittels ähnelt der von Ammoniumchlorid, jedoch hat die Verwendung von Magnesiumchlorid-Härtern in den letzten Jahren einen relativ großen Vorteil hinsichtlich der Härtungsgeschwindigkeit und des Rückstands, sodass heute eher Magnesiumchlorid als Härter verwendet wird .

3. Verbundschale.

Da die Oberflächenqualität der Hülle der Wasserglasbeschichtung gewisse Mängel aufweist, werden viele Originalteile im mehrschichtigen Formverbundguss gegossen, was einerseits Kosten spart und andererseits die Oberflächenqualität des Gusses verbessert Hand.

4. Entwicklung neuer Technologien.

Derzeit dürften die ausgereifteren neuen Verfahren das selbstansaugende Gießverfahren, die Schaumkunststoffform, das Schalengießen mit geschmolzener Form und andere Verfahren sein. Diese Verfahren bieten in mancher Hinsicht entscheidende Vorteile, zukünftige Verbesserungen werden jedoch immer noch wissenschaftliche und technische Fachkräfte anziehen.

Multi-Technologie-Cross-Use mit Rapid-Prototyping-Technologie

Das Design und die Formenherstellung bei der Herstellung von Präzisionsguss-Wachsformen aus Edelstahl sind komplizierter und zeitaufwändiger, aber die Rapid-Prototyping-Technologie kann diesen Mangel ausgleichen. Die Rapid-Prototyping-Technologie allein kann aufgrund von Materialbeschränkungen nicht umgesetzt werden. Daher wurde in den letzten Jahren häufig die Polymertechnologie eingesetzt, um die runde Form des Gussteils zu erhalten und anschließend die Wachsform herzustellen, die beim Edelstahl-Präzisionsguss verwendet wird. Zum Beispiel die lichthärtende dreidimensionale Modellierungstechnologie (SLA) und die selektive Lasersintertechnologie (SLS). Diese beiden Technologien sind derzeit relativ ausgereifte Technologien, die in Kombination mit Feinguss eingesetzt werden. Die SLA-Technologie kann insbesondere bei Teilen eine höhere Maßgenauigkeit ermöglichen. Bei der Genauigkeit der Außenfläche, SLS, sind die Rohstoffe bis zu einem gewissen Grad etwas günstiger, aber die Genauigkeit weist auch eine gewisse Lücke im Vergleich zur SLA-Technologie auf, die für einige Gussarbeiten mit Kostenanforderungen geeignet ist. Es ist jedoch weiterhin darauf zu achten, dass die Schlüsselkombination aus Rapid-Prototyping-Technologie und Edelstahl-Präzisionsgusstechnologie während des Einsatzes kontrolliert wird, z. B. eine umfassende Berücksichtigung der Kostenkontrolle und der Gussgenauigkeit der Teile sowie die Auswahl des geeigneten Gleichgewichtspunkts für die Rapid-Prototyping-Technologie und Feingusstechnik. Das zentrale Thema der organischen Integration.

Cross-Use mehrerer Technologien mit Computertechnologie

Die Planentwurfs- und Optimierungsarbeiten im Edelstahl-Präzisionsgussverfahren sind eine relativ arbeits- und zeitaufwändige Arbeit. In den letzten Jahren haben mit der kontinuierlichen Weiterentwicklung der Computertechnologie viele Branchen, die ein hohes Maß an Berechnung und Präzisionsberechnung erfordern, Computerarbeit eingeführt und dementsprechend verschiedene Berechnungssoftware entwickelt, wie z. B. ProCAST, AutoCAD, AFSolid, Anycasting und andere Software . Diese Software kann den Design- und Gießprozess von Edelstahl-Präzisionsguss berechnen oder simulieren. Das aktuelle Optimierungsschema kann durch Datenberechnung optimiert werden. Die Entwicklung des Castings hat bei der Förderung eine gute Rolle gespielt. Im aktuellen Nutzungsprozess haben wir jedoch auch festgestellt, dass wir auf die Modellierbarkeit von Computersoftware und die thermophysikalischen Parameter des Materials selbst achten sollten. Eine gute Lösung dieser Probleme kann die Entwicklungszeit von Edelstahl-Präzisionsguss erheblich verkürzen.

Zeitpunkt der Veröffentlichung: 21. Okt. 2021