Gusseisen, das hauptsächlich Grauguss, Sphäroguss, schmelzbares Gusseisen und anderes hochlegiertes Gusseisen umfasst, wird häufig verwendetRMC Casting Foundry. Dabei spielen die Gussteile aus Gusseisen eine wichtige Rollemoderne Industrien. Die Auswahl der richtigen und geeigneten Gussverfahren für Gusseisen hilft Ihnen, Eisengussteile zu geringeren Kosten und mit kurzer Vorlaufzeit zu erhalten.

Im Folgenden schlagen wir einige Prinzipien oder Faktoren vor, wenn wir uns entscheidengeeignete Gießverfahrenfür Gusseisenwerkstoffe. Im Allgemeinen ist Sandguss das am weitesten verbreitete Eisengussverfahren, gefolgt von speziellen Gussverfahren wie Metallformguss, Feinguss, Schalenformguss,verlorener Schaumgussund Vakuumguss.

1- Sandguss sollte die erste Wahl sein

Hauptsächlich aufgrund der geringen Kosten und der einfachen HerstellungSandgussverfahrenSandguss macht etwa 60 bis 70 % der gesamten Gussproduktion aus, und etwa 70 % davon ist Grünsandguss. Wenn der grüne Sand die Anforderungen nicht erfüllt, können Sie die Verwendung von trockenem Sand oder anderem Sand in Betracht ziehen. Die Gewichtsspanne beim Grünsandguss liegt zwischen mehreren Kilogramm und Hunderten von Kilogramm, während die Herstellung des Trockentongusses mehrere Tonnen wiegen kann.

Beim Sandgussverfahren werden Sandarten zur Herstellung von Gussformen verwendet. Es kann auch in drei Typen unterteilt werden:

1) Grüner Sandguss, die den nassen (grünen) Sand zur Formung der Form verwenden.

2) Harzbeschichteter Sandgussund No-Bake-Sandformguss (selbsthärtender Harzsandguss), die chemisch gebundene Materialien verwenden, um die Formgebungssysteme zu bilden.

3) Trockener Sandguss, die hauptsächlich trockene, chemikalienfreie Materialien zum Formen verwenden. Das Trockensandgussverfahren bezieht sich hauptsächlich auf den verlorenen Schaumguss undVakuumguss.

Im Allgemeinen wäre für mittlere und große Eisengussteile selbsthärtender Harzsandguss die gute Option. Bei den Materialien legierter Stahl und Kohlenstoffstahl könnten wir uns jedoch für Wasserglassand entscheiden. Dadurch können genaue Abmessungen und eine glatte Oberfläche der Gussteile erzielt werden, und das zu geringeren Kosten als beim Kieselsol-Feingussverfahren.

Wenn Sie besondere und hohe Erwartungen haben, können Genauigkeit, Oberflächenbeschaffenheit, Materialdichte und Mikrostruktur sowie mechanische Eigenschaften möglicherweise nicht den strengen Anforderungen entsprechen. In diesem Fall sollten andere Gießverfahren wie Kieselsol- oder Wasserglas-Feinguss, Druckguss, Niederdruckguss, Schaumverlustguss und Vakuumguss in Betracht gezogen werden.

2- Denken Sie an den jährlichen Bedarf

Wenn Ihr Jahresbedarf hoch ist, sollte die automatische Formlinie aufgrund ihrer großen Produktionskapazität und gleichbleibenden Qualität die beste Wahl sein. Und diese Methode könnte nur dann niedrige Durchschnittskosten erzielen, wenn die benötigte Menge groß genug ist. Wenn Ihre Stückzahl jedoch nicht so groß ist oder Ihre gewünschten Gussteile mittelgroß oder groß sind, können Sie durch manuelles Formen Kosten sparen.

Das Harz-Sandform-Gießverfahren (Schalengießen) eignet sich jedoch auch für Eisengussteile mit großen Abmessungen. Darüber hinaus weist der Schalenguss ein besseres Finish und eine höhere Qualität auf als Grünsandgussverfahren.

Die anderen Verfahren wie Niederdruckguss, Druckguss und Schleuderguss eignen sich aufgrund der teuren Ausrüstung und Werkzeuge nur für die Massenproduktion in großen Stückzahlen.

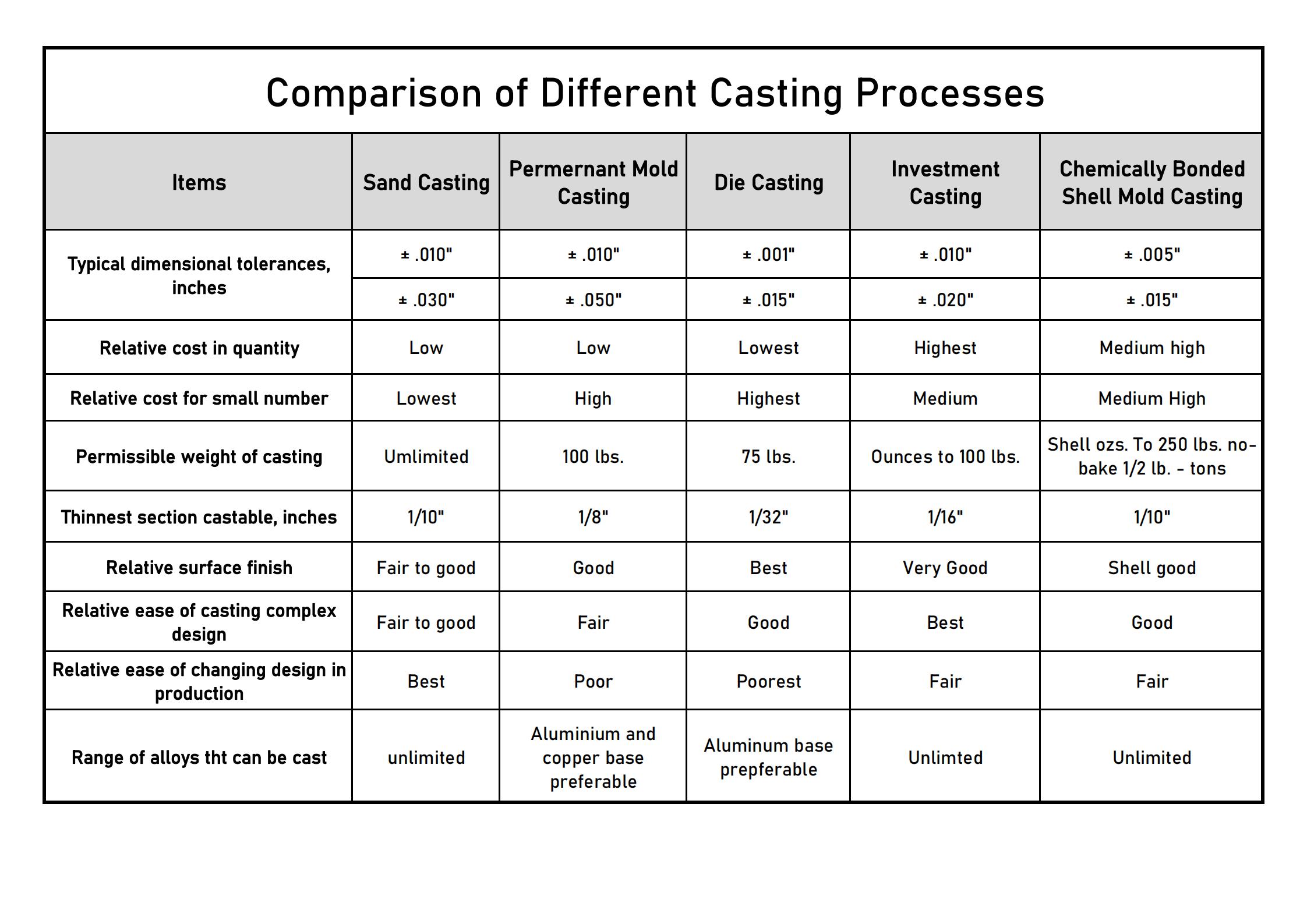

3-dimensionale Toleranzen und Oberflächenqualität zählen

Bei der Auswahl des Gießverfahrens für den Werkstoff Gusseisen sind außerdem Maßhaltigkeit und Oberflächenqualität von entscheidender Bedeutung. Auswahl einesPräzisionsgussverfahrenreduziert den Bedarf an maschineller Bearbeitung, auch ohne maschinelle Bearbeitung. Dies erfordert eine umfassende Betrachtung des Gleichgewichts zwischen der Erhöhung der Gusskosten und der Reduzierung der Bearbeitung. Aufgrund unserer langjährigen Erfahrung können die Ingenieure unseres Unternehmens das für Sie am besten geeignete und wirtschaftlichste Gießverfahren auswählen.

Zeitpunkt der Veröffentlichung: 28.01.2021