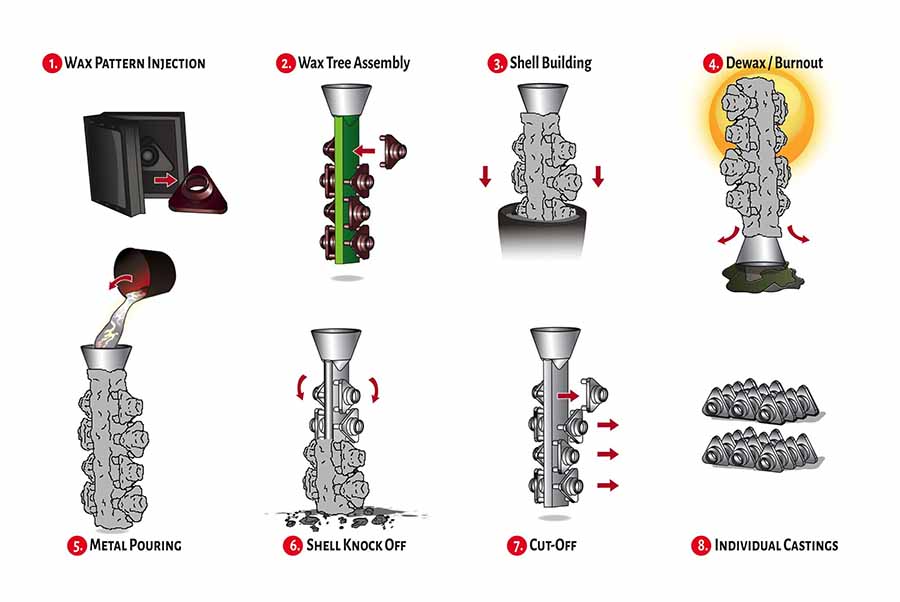

Feingussverwendet die Wachsmodelle, die mit speziellen und einzigartigen Werkzeugen gemäß den erforderlichen Gussstücken hergestellt werden. Die Wachsmodelle (Nachbildungen) sind von Schichten aus gebundenen feuerfesten Materialien umgeben, um eine starke Hülle zu bilden, die den heißen geschmolzenen Metallen und Legierungen standhält. Beim Entparaffinierungsprozess wird das Wachs entfernt, um einen hohlen Hohlraum zu schaffen, der vom geschmolzenen Metall ausgefüllt wird und die gewünschten Gussteile entstehen. Deshalb wird der Feinguss auch als Wachsausschmelzverfahren bezeichnet. In modernen Feingussgießereien bestehen die gebundenen Materialien hauptsächlich aus Kieselsol und Wasserglas, die eine feine Oberfläche gewährleisten könnenFeingussteile. Das Feingussverfahren wird häufig zur Herstellung von Gussteilen aus Kohlenstoffstahl, Gussteilen aus legiertem Stahl usw. verwendet.Gussteile aus Edelstahlund Messinggussteile. In diesem Artikel versuchen wir, die wichtigsten Schritte des Feingusses vorzustellen.

Entwickeln Sie das Werkzeug für die Wachsinjektion

Entsprechend den gewünschten Gussstücken und unter Berücksichtigung der Nachbearbeitung und einer möglichen Schrumpfung sollten die Ingenieure der Feingussgießerei die Form aus Metall (die auch „Matrize“ genannt wird) und Werkzeuge zur Herstellung der Wachsmodelle entwerfen und herstellen.

Erstellen eines Wachsmusters

Im modernenGießerei für WachsausschmelzverfahrenWachsmodelle werden typischerweise durch Einspritzen von Wachs in ein Metallwerkzeug oder eine „Matrize“ mit speziellen Einspritzmaschinen hergestellt. Bei Mehrfachabgüssen wird üblicherweise ein Silikonwerkzeug aus der Skulptur des Künstlers hergestellt und Wachs in den entstandenen Hohlraum eingespritzt oder gegossen

Wachsbaummontage

Es ist normalerweise unwirtschaftlich, kleine Teile einzeln herzustellen, daher werden Wachsmodelle normalerweise an einem Wachskanal befestigt. Das Wachs zwischen dem/den Modell(en) und dem Angusskanal wird Anguss genannt, weil es die Richtung und den Fluss der geschmolzenen Legierung in den durch das Modell entstandenen Hohlraum drosselt. Der Anguss dient zwei Zwecken

- 1. Bietet eine Montagefläche zum Zusammenfügen mehrerer Muster in einer einzigen Form, die später mit Legierung gefüllt wird

- 2. Bietet einen Fließweg für die geschmolzene Legierung in den durch die Wachsmuster erzeugten Hohlraum.

Rohbau

Der nächste Schritt im Prozess besteht darin, eine Keramikhülle um den Wachsbaum herum zu bauen. Diese Schale wird schließlich zur Form, in die das Metall gegossen wird. Um die Schale zu bilden, wird der Baum in ein Keramikbad oder eine Aufschlämmung getaucht. Nach dem Eintauchen wird feiner Sand aufgetragen oder auf die nasse Oberfläche aufgetragen. Man lässt die Form trocknen und wiederholt den Vorgang mehrmals, bis eine geschichtete Keramikform entsteht, die den Belastungen des geschmolzenen Metalls und der Legierungen während des Gießvorgangs standhält.

Entparaffinieren / Ausbrennen

Bevor das Metall in die Form gegossen wird, wird das Wachs durch Erhitzen der Schale entfernt. Dies erfolgt typischerweise in einem Dampfentparaffinierungsautoklaven, der einem großen industriellen Schnellkochtopf ähnelt. Eine andere Methode ist die Verwendung eines Flash-Fire-Ofens, der das Wachs schmilzt und verbrennt. Das Wachs konnte gesammelt und für die Herstellung weiterer Wachsmodelle wiederverwendet werden. Viele Feingussgießereien nutzen beide Methoden gemeinsam. Blitzfeuer verbrennt Wachsreste und härtet die Schale aus, sodass sie für die Aufnahme des geschmolzenen Metalls und der Legierungen bereit ist.

Metallgießen

Bevor das Metall in die Keramikform oder -schale gegossen wird, wird die Form auf eine bestimmte Temperatur vorgeheizt, um zu verhindern, dass die geschmolzene Legierung erstarrt oder ausfriert, bevor die gesamte Form gefüllt ist. Die Legierung wird in einem Keramikbecher (Tiegel genannt) mithilfe eines Prozesses geschmolzen, der als Induktionsschmelzen bezeichnet wird. Ein hochfrequenter elektrischer Strom erzeugt ein Magnetfeld um die Legierung und erzeugt elektrische Felder im Metall (Wirbelströme). Die Wirbelströme erhitzen die Legierung aufgrund des elektrischen Widerstands des Materials. Wenn die Legierung ihre vorgegebene Temperatur erreicht, wird sie in die Form gegossen und die Form abkühlen gelassen.

Shell Knock Off

Nach dem Abkühlen wird das Schalenmaterial mit mechanischen Methoden wie Hammer, Hochdruckwasserstrahlen oder Rütteltisch vom Metall entfernt. Die Entfernung der Schale kann auch auf chemischem Wege erfolgen, indem eine erhitzte ätzende Lösung aus Kaliumhydroxid oder Natriumhydroxid verwendet wird. Dieser Ansatz wird jedoch aufgrund von Umwelt- und Gesundheitsbedenken schrittweise eingestellt.

Abgeschnitten

Sobald das Schalenmaterial entfernt wurde, werden der Anguss und die Anschnitte manuell oder mit einer Kappsäge oder einem Brennerlaserschneiden abgeschnitten. Die Schnittflächen müssen zu einer feinen Oberfläche geschliffen werden.

Individuelle Castings

Nachdem die Teile vom Anguss entfernt und die Anschnitte entfernt wurden, kann die Oberfläche auf verschiedene Weise bearbeitet werden, z. B. durch Vibration, Medienbearbeitung, Bandschleifen, Handschleifen und Polieren. Die Endbearbeitung kann von Hand erfolgen, in vielen Fällen erfolgt sie jedoch automatisiert.GussteileAnschließend werden sie geprüft, ggf. gekennzeichnet, verpackt und versendet. Je nach Anwendung können die Feingussteile in ihrer „Net-Shape“ verwendet oder bearbeitet werdenBearbeitungfür Präzisionsoberflächen.

Zeitpunkt der Veröffentlichung: 18.01.2021