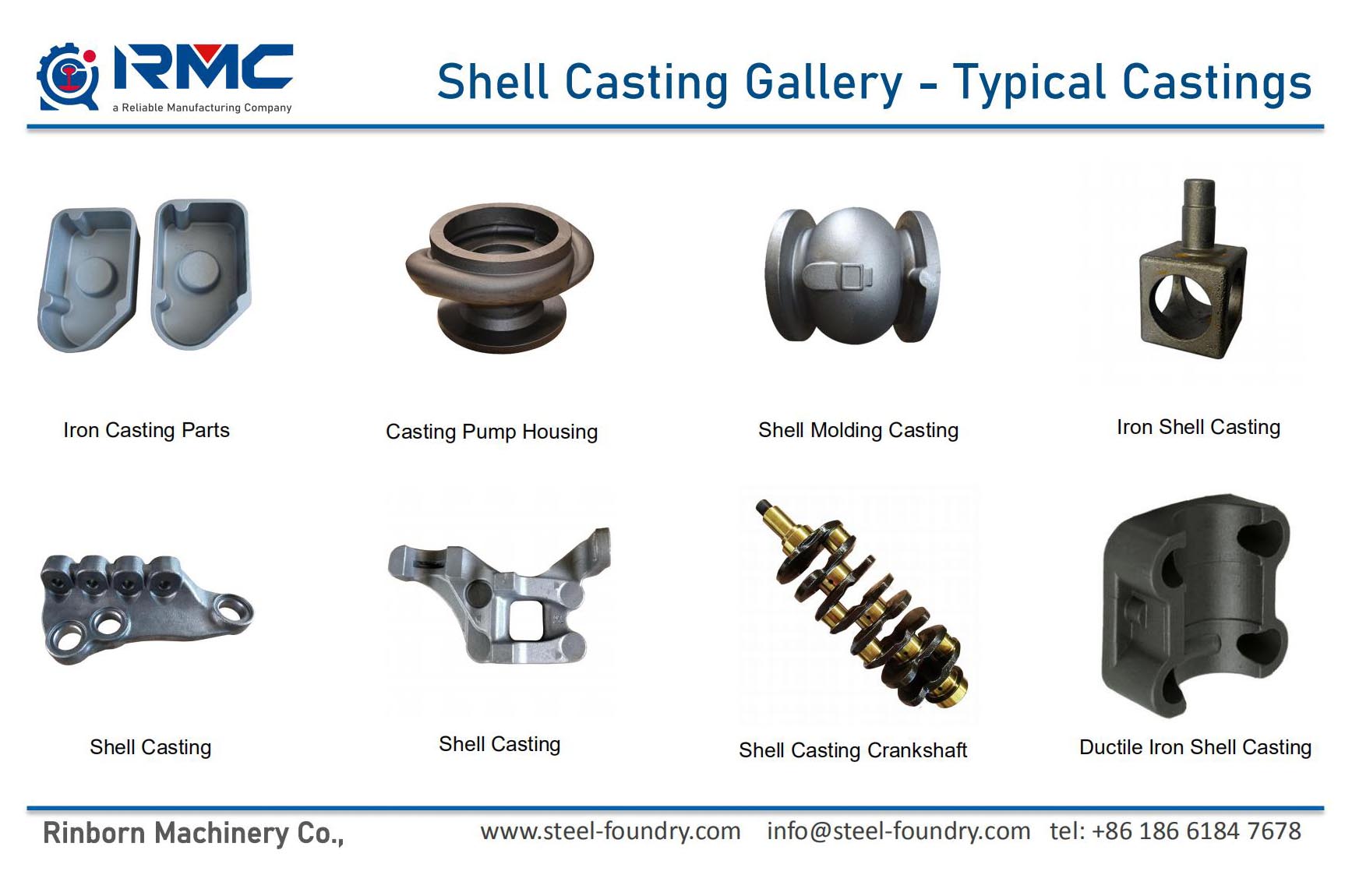

Kundenspezifisches GraugussSchalenformgussteilemit Dienstleistungen vonWärmebehandlungund Oberflächenbehandlung.

SchalenformgussDas Verfahren wird auch als Sandgussverfahren mit vorbeschichtetem Harz, Heißschalenguss oder Kerngussverfahren bezeichnet. Das Hauptformmaterial ist der vorbeschichtete Phenolharzsand, der teurer ist als Grünsand und Furanharzsand. Darüber hinaus kann dieser Sand nicht recycelt werden.

Beim selbsthärtenden Sandgussverfahren mit Furanharz (Nobake-Verfahren) wird der mit Furanharz beschichtete Sand zur Bildung der Gussform verwendet. Nachdem Sie den Originalsand (oder wiedergewonnenen Sand), das flüssige Furanharz und den flüssigen Katalysator gleichmäßig gemischt und in den Kernkasten (oder Sandkasten) gefüllt haben, ziehen Sie ihn fest, um ihn in einer Form oder Form im Kernkasten (oder Sand) auszuhärten Box) bei Raumtemperatur aufbewahren. Dann wurde die Gussform oder der Gusskern geformt, was als selbsthärtendes Kaltkern-Kastenformen (Kern) oder selbsthärtendes Verfahren (Kern) bezeichnet wird.

Da die Form bei Raumtemperatur entsteht und keine Erwärmung erforderlich ist, wird der selbsthärtende Sandguss auch als No-Bake-Gussverfahren bezeichnet. Die selbsthärtende Methode kann in die selbsthärtende Methode mit säurekatalysiertem Furanharz und Phenolharzsand, die selbsthärtende Methode mit Urethanharzsand und die selbsthärtende Methode mit Phenolmonoester unterteilt werden.

Als selbsthärtender Cold-Box-Bindersand ist Furanharzsand der früheste und derzeit am häufigsten verwendete synthetische Bindemittelsand in chinesischen Gießereien. Die Menge an zugesetztem Harz im Formsand beträgt im Allgemeinen 0,7 % bis 1,0 %, und die Menge an zugesetztem Harz im Kernsand beträgt im Allgemeinen 0,9 % bis 1,1 %. Der Gehalt an freiem Aldehyd im Furanharz liegt unter 0,3 %, in einigen Fabriken ist er auf unter 0,1 % gesunken. In den Gießereien in China hat der selbsthärtende Sand aus Furanharz unabhängig vom Produktionsprozess und der Oberflächenqualität der Gussteile internationales Niveau erreicht.

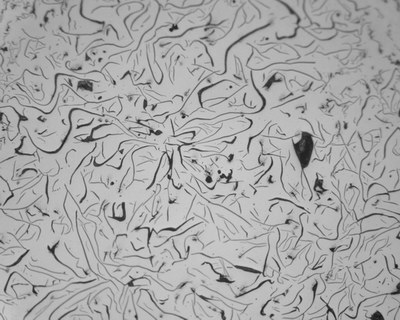

Grauguss oder Grauguss ist eine Gusseisenart mit einer Graphitmikrostruktur. Der Name geht auf die graue Farbe des Bruchs zurück, den er bildet. Grauguss wird für Gehäuse verwendet, bei denen die Steifigkeit des Bauteils wichtiger ist als seine Zugfestigkeit, wie z. B. Zylinderblöcke von Verbrennungsmotoren, Pumpengehäuse, Ventilkörper, Schaltkästen, Gegengewichte und dekorative Gussteile. Die hohe Wärmeleitfähigkeit und spezifische Förderhöhe von Grauguss werden häufig zur Herstellung von Kochgeschirr und Scheibenbremsscheiben aus Gusseisen genutzt.

Eine typische chemische Zusammensetzung zur Erzielung einer graphitischen Mikrostruktur ist 2,5 bis 4,0 Gewichtsprozent Kohlenstoff und 1 bis 3 Gewichtsprozent Silizium. Graphit kann 6 bis 10 % des Volumens von Grauguss ausmachen. Silizium ist für die Herstellung von Grauguss im Gegensatz zu weißem Gusseisen wichtig, da Silizium ein Graphit stabilisierendes Element in Gusseisen ist, was bedeutet, dass es der Legierung hilft, Graphit anstelle von Eisenkarbiden zu erzeugen; Bei 3 % Silizium liegt fast kein Kohlenstoff in chemischer Verbindung mit dem Eisen.

Der Graphit nimmt die Form einer dreidimensionalen Flocke an. In zwei Dimensionen erscheinen die Graphitflocken als feine Linien, so wie eine polierte Oberfläche unter dem Mikroskop erscheint. Die Spitzen der Flocken dienen als bereits vorhandene Kerben; daher ist es spröde. Durch das Vorhandensein von Graphitflocken lässt sich Grauguss leicht bearbeiten, da es leicht zu Rissen in den Graphitflocken kommt. Grauguss verfügt zudem über ein sehr gutes Dämpfungsvermögen und wird daher meist als Unterlage für Werkzeugmaschinenaufhängungen verwendet.

Mechanische Eigenschaften von Grauguss | |||||||

| Artikel gemäß DIN EN 1561 | Messen | Einheit | EN-GJL-150 | EN-GJL-200 | EN-GJL-250 | EN-GJL-300 | EN-GJL-350 |

| EN-JL 1020 | EN-JL 1030 | EN-JL 1040 | EN-JL 1050 | EN-JL 1060 | |||

| Zugfestigkeit | Rm | MPA | 150-250 | 200-300 | 250-350 | 300-400 | 350-450 |

| 0,1 % Streckgrenze | Rp0,1 | MPA | 98-165 | 130-195 | 165-228 | 195-260 | 228-285 |

| Dehnungsfestigkeit | A | % | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 |

| Druckfestigkeit | σdB | MPa | 600 | 720 | 840 | 960 | 1080 |

| 0,1 % Druckfestigkeit | σd0,1 | MPa | 195 | 260 | 325 | 390 | 455 |

| Biegefestigkeit | σbB | MPa | 250 | 290 | 340 | 390 | 490 |

| Schuifspanning | σaB | MPa | 170 | 230 | 290 | 345 | 400 |

| Scherspannung | TtB | MPa | 170 | 230 | 290 | 345 | 400 |

| Elastizitätsmodule | E | GPa | 78 – 103 | 88 – 113 | 103 – 118 | 108 – 137 | 123 – 143 |

| Poisson-Zahl | v | – | 0,26 | 0,26 | 0,26 | 0,26 | 0,26 |

| Brinellhärte | HB | 160 – 190 | 180 – 220 | 190 – 230 | 200 – 240 | 210 – 250 | |

| Duktilität | σbW | MPa | 70 | 90 | 120 | 140 | 145 |

| Spannung und Druck ändern sich | σzdW | MPa | 40 | 50 | 60 | 75 | 85 |

| Bruchfestigkeit | Klc | N/mm3/2 | 320 | 400 | 480 | 560 | 650 |

| Dichte | g/cm3 | 7,10 | 7,15 | 7,20 | 7,25 | 7,30 | |

Äquivalente Qualität von Grauguss | ||||||||

| AISI | W-stoff | LÄRM | BS | SS | AFNOR | UNE / IHA | JIS | UNI |

| A48-20B | 0,6010 | GG-10 | Note 100 | 0110-00 | - | - | FC 100 | G 10 |

| A48-25B | 0,6015 | GG-15 | Note 150 | 0115-00 | Ft 15 D | FG 15 | FC 150 | G 15 |

| A48-30B | 0,6020 | GG-20 | Note 200 | 0120-00 | Ft 20 D | FG 20 | FC 200 | G 20 |

| A48-40B | 0,6025 | GG-25 | Note 250 | 0125-00 | Ft 25 D | FG 25 | FC 250 | G 25 |

| A48-45B | 0,6030 | GG-30 | Note 300 | 0130-00 | Ft 30 D | FG 30 | FC 300 | G 30 |

| A48-50B | 0,6035 | GG-35 | Note 350 | 0135-00 | Ft 35 D | FG 35 | FC 350 | G 35 |

| A48-60B | 0,6040 | GG-40 | Note 400 | 0140-00 | Ft 40 D | - | FC 40 | - |

| 32510 | GTS-35 | B340/12 | 0815-00 | MN 35-10 | - | FCMW 330 | - | |

| A220-40010 | 0,8145 | GTS-45 | P440/7 | 0852-00 | MN 450 | - | FCMP 440/490 | GMN 45 |

| A220-50005 | 0,8155 | GTS-55-04 | P510/4 | 0854-00 | MP 50-5 | - | FCMP 490 | GMN 55 |

| A220-70003 | 0,8165 | GTS-65-02 | P570/3 | 0856-00 | MN 650-3 | - | FCMP 590 | GMN 65 |

| A220-70003 | - | GTS-65 | P570/3 | 0858 | MN 60-3 | - | FCMP 540 | - |

| A220-80002 | 0,8170 | GTS-70-02 | P690/2 | 0862-00 | MN 700-2 | - | FCMP 690 | GMN 70 |

Harzbeschichtetes Sandgussmetall und Legierungen | |

| Metalle und Legierungen | Beliebte Note |

| Grauguss | GG10~GG40; GJL-100 ~ GJL-350; |

| Duktiles (kugelförmiges) Gusseisen | GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| Austemperiertes duktiles Eisen (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| Kohlenstoffstahl | C20, C25, C30, C45 |

| Legierter Stahl | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| Edelstahl | Ferritischer Edelstahl, martensitischer Edelstahl, austenitischer Edelstahl, ausscheidungshärtender Edelstahl, Duplex-Edelstahl |

| Aluminiumlegierungen | ASTM A356, ASTM A413, ASTM A360 |

| Legierungen auf Messing-/Kupferbasis | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| Standard: ASTM, SAE, AISI, GOST, DIN, EN, ISO und GB | |

Kundenspezifische Gusseisengussprodukte